2025

SM Contact developed the state-of-the-art solution for coil manufacturers. Just replace your IDC for magnet wire.

Read MoreWIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

ссылки на доп. картинки

0-1

0-2

0-3

0-4

0-5

0-6

1-1

1-2

2-1

3-1

3-2

4-1

4-2

4-3

4-4

4-5

5-1

6-1

7-1

7-2

7-3

7-4

7-5

8-1

8-2

9-1

9-2

9-3

9-4

9-5

9-6

10-1

10-2

10-3

10-4

10-5

10-6

10-7

10-8

10-9

10-10

10-11

10-12

11-1

11-2

11-3

11-4

11-5

11-6

11-7

11-8

11-9

11-10

11-11

11-12

12-1

12-2

12-3

13-1

13-2

13-3

13-4

13-5

13-6

13-7

13-8

13-9

14-1

14-2

14-3

14-4

14-5

14-6

15-1

16-1

16-2

16-3

16-4

16-5

Calidad reproducible

El crimpado, siendo un proceso mecánico, hace posible obtener una alta calidad reproducible. Al utilizar la misma herramienta y la misma cinta crimpadora, la calidad del producto permanece inalterable de ciclo a ciclo.

Adaptación del producto

Los componentes herramienta implicados en el prensado se desarrollan individualmente para cada conexión de tal manera que el crimpado se adapte a la forma de los componentes, proporcionando una conexión óptima.

Impenetrabilidad del gas

La deformación de los componentes y la cinta crimpadora durante el montaje garantiza la impenetrabilidad del gas.

Baja resistencia eléctrica

El diseño de la conexión y los componentes garantiza una resistencia eléctrica estable baja, previene pérdida de fibras, posicionamiento incorrecto y otros defectos.

Durabilidad a las vibraciones y deformaciones

En el proceso de crimpado, a diferencia de la soldadura, no hay calentamiento de los componentes, lo que elimina la posibilidad de su combustión o fusión y garantiza resistencia a la deformación y vibración.

Compacidad

La tecnología de crimpado permite la creación de conexiones de pequeño tamaño, como por ejemplo, el contacto para un marcapasos con una sección transversal de 0,46 x 0,24 mm. El ahorro de espacio hace que las conexiones de crimpado sean una solución ideal para los sensores, bombillas, elementos de calefacción, etc.

Universalidad

Las conexiones de crimpado son aplicables a componentes de varios tipos (placas de circuitos, cables, bobinas, sensores, conectores de plástico, hilos de filamento, etc.), materiales (fibra, teflón, cromo, acero, etc.) y dimensiones.

Control de la calidad

A diferencia de la soldadura, la calidad del crimpado se controla fácilmente mediante sistemas integrados (control de la tensión del crimpado, posición y color de los componentes, separar, etc.) o equipo de laboratorio autónomo (medición de la sección transversal, tensión de rotura, altura de crimpado, etc.).

Fácil de usar

Gracias a la automatización, el operador puede hacer hasta 2000 conexiones por hora, incluso sin tener experiencia de trabajar con dicho equipo.

Economía

Las piezas de repuesto para el crimpado son más baratas que las piezas de repuesto para la soldadura y fusión, y se reemplazan menos: cada 300.000 – 3.000.000 de ensamblados, dependiendo del tipo de piezas y componentes.

1. SELECCIÓN DE LA CINTA CRIMPADORA

Determinamos los parámetros necesarios de la cinta de crimpado, según el campo de aplicación, el material de los componentes, las condiciones del proceso y el rango de temperatura.

¿Qué obtienes?

Un material de crimpado con condiciones específicas (LA, LE, CN, CE, INox), tipo (estándar dentado, tipo M), espesor (0,2-0,53 mm), longitud (1,5, 2, 3 , 4, 6, 7 mm) y altura.

2. SELECCIÓN DE LA HERRAMIENTA

Con la ayuda de los programas de cálculo del Método de los elementos finitos (FEA) y la base de datos de las conexiones efectuadas anteriormente, se desarrolla una simulación del proceso, analizando las deformaciones y tensiones durante el crimpado.

¿Qué obtienes?

Un tipo de equipo, tamaño y tipo de matriz (estándar, de tipo CI o especial), forma de punta del punzón (boquilla estándar o doble), determinación de la necesidad de un equipamiento especial.

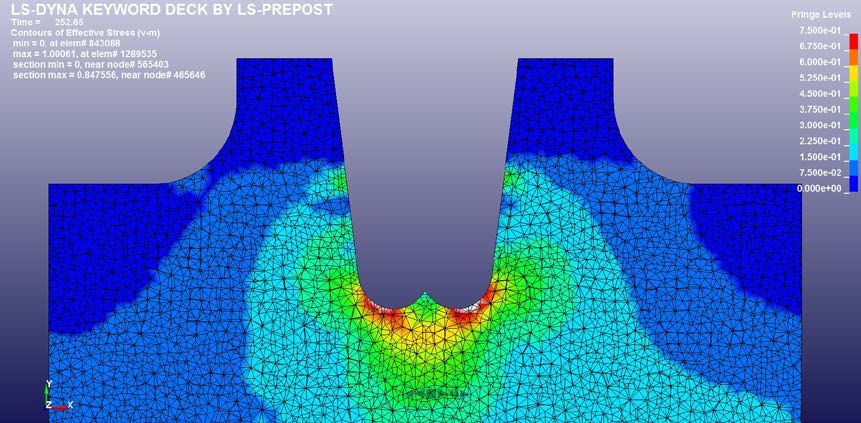

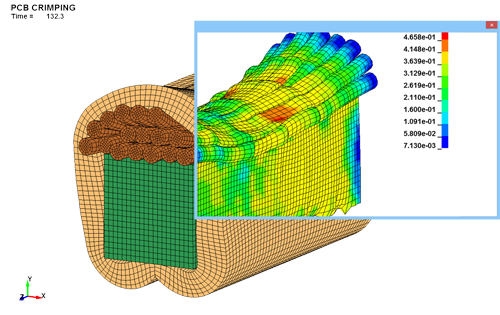

3. SIMULACIÓN DE CRIMPADO

Con la ayuda de los programas de cálculo del Método de los elementos finitos (FEA) y la base de datos de las conexiones efectuadas anteriormente, se desarrolla una simulación del proceso, analizando las deformaciones y tensiones durante el crimpado.

¿Qué obtienes?

Parámetros de conexión óptimos y variantes para optimizar el proceso de acuerdo con las normas industriales y los requerimientos del cliente (dimensiones y disposición óptima de los componentes, grado de compresión, nivel de tensión interna, resistencia de contacto y superficie de contacto de los componentes).

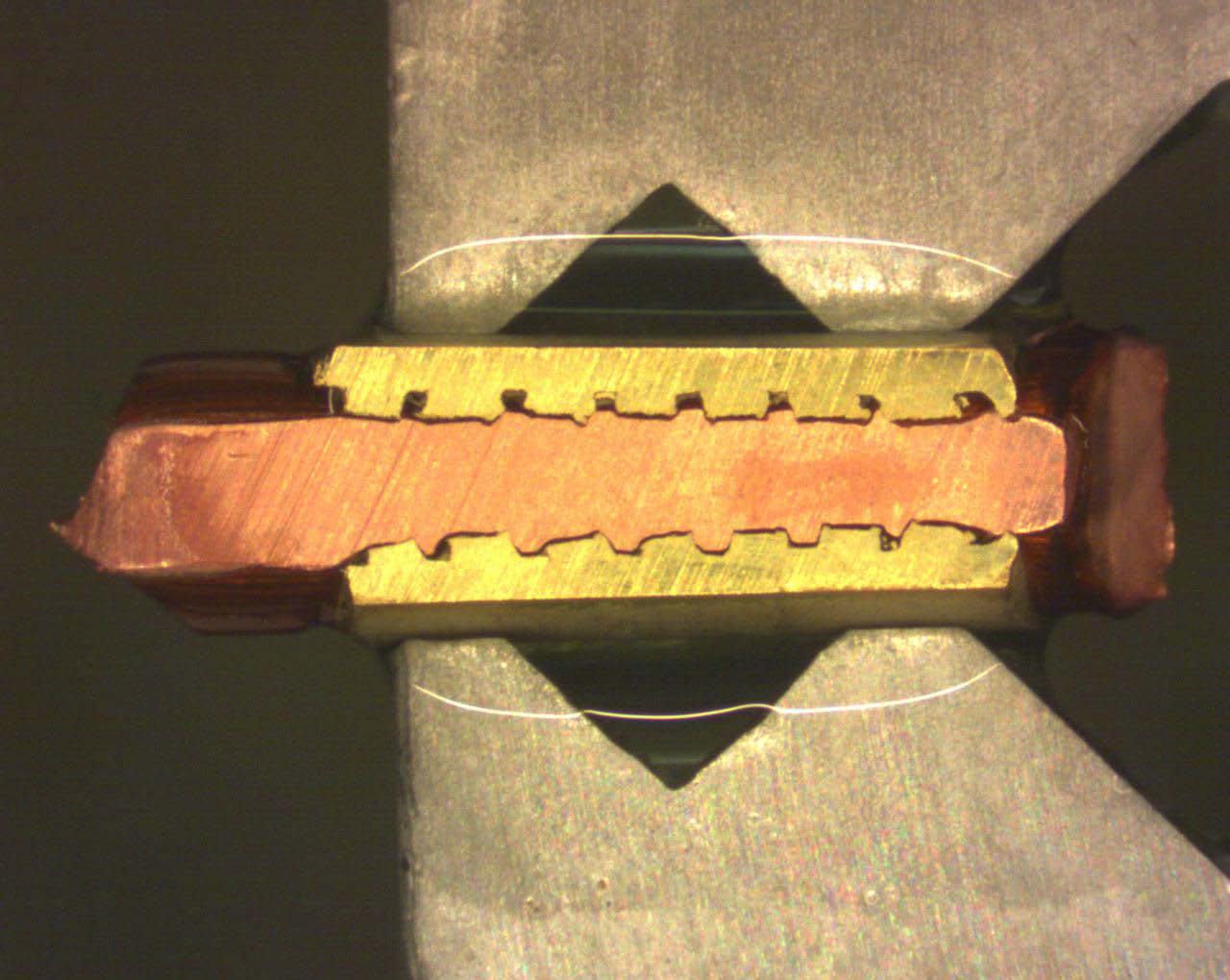

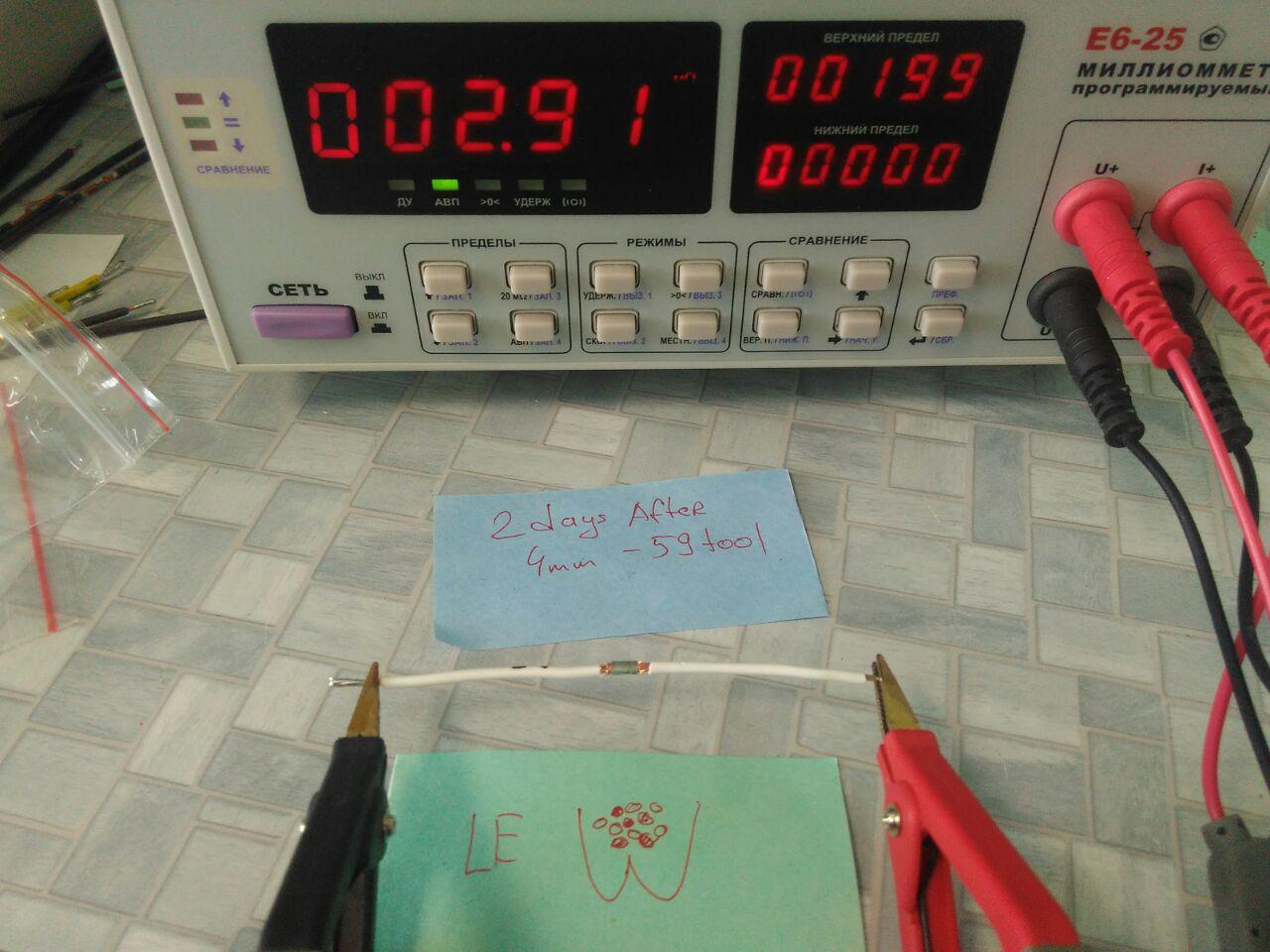

4. PRUEBAS DE LABORATORIO

Producimos muestras y realizamos pruebas de laboratorio: medición de la resistencia a la rotura, resistencia eléctrica, corrosión galvánica, tensión térmica, así como examinamos la sección transversal de la conexión.

¿Qué obtienes?

Un informe y una especificación con parámetros precisos de conexión que corresponden a las normas de crimpado, diferentes alturas de crimpado y grado de compresión, teniendo en cuenta las tolerancias de los componentes (forma óptima de sección transversal de conexión, requerimientos de equipamiento, dimensiones de conexión de referencia para los ajustes de la máquina, etc.).

5. DESARROLLO DE MAQUINARIA

El departamento de diseño adapta el nivel de automatización, velocidad, opciones especiales y dispositivos de control de la calidad.

¿Qué obtienes?

Un equipo para el ensamblaje de conexiones de crimpado, optimizado para el producto correspondiente y los requerimientos del Cliente en cuanto a la calidad, automatización, costo y volumen de producción.

6. CONTROL DE LA CALIDAD «LLAVE EN MANO»

– Especificación con dimensiones de referencia de la conexión y tolerancias.

– Software Viso 6 para medir la sección transversal de la conexión.

– Revalidación anual de verificación de la conexión.

¿Qué obtienes?

Control de calidad automatizado de crimpado y soporte técnico por parte de SM Contact.

¡Estudie la gama de equipos para crear conexiones de crimpado! Cada máquina puede ser personalizada para componentes específicos, entorno de trabajo, nivel de automatización y volúmenes de producción.