2025

SM Contact developed the state-of-the-art solution for coil manufacturers. Just replace your IDC for magnet wire.

WeiterlesenWIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

WIRE & METAL TAB

ссылки на доп. картинки

0-1

0-2

0-3

0-4

0-5

0-6

1-1

1-2

2-1

3-1

3-2

4-1

4-2

4-3

4-4

4-5

5-1

6-1

7-1

7-2

7-3

7-4

7-5

8-1

8-2

9-1

9-2

9-3

9-4

9-5

9-6

10-1

10-2

10-3

10-4

10-5

10-6

10-7

10-8

10-9

10-10

10-11

10-12

11-1

11-2

11-3

11-4

11-5

11-6

11-7

11-8

11-9

11-10

11-11

11-12

12-1

12-2

12-3

13-1

13-2

13-3

13-4

13-5

13-6

13-7

13-8

13-9

14-1

14-2

14-3

14-4

14-5

14-6

15-1

16-1

16-2

16-3

16-4

16-5

Reproduzierbare Qualität

Die Qualität einer Crimpstelle, als mechanischer Vorgang, ermöglicht eine hohe Reproduzierbarkeit. Beim Einsatz der selben Werkzeuge und Crimpbänder bleibt die Produktqualität unverändert.

Anpassung an das Produkt

Die Werkzeugsätze werden entsprechend der Verbindung exakt angepasst und daher die optimale Verbindung gewährleistet.

Gasdichtheit

Die Verformung der Teile mit dem Crimpband während dem Crimpvorgang sichert eine gasdichte Verbindung.

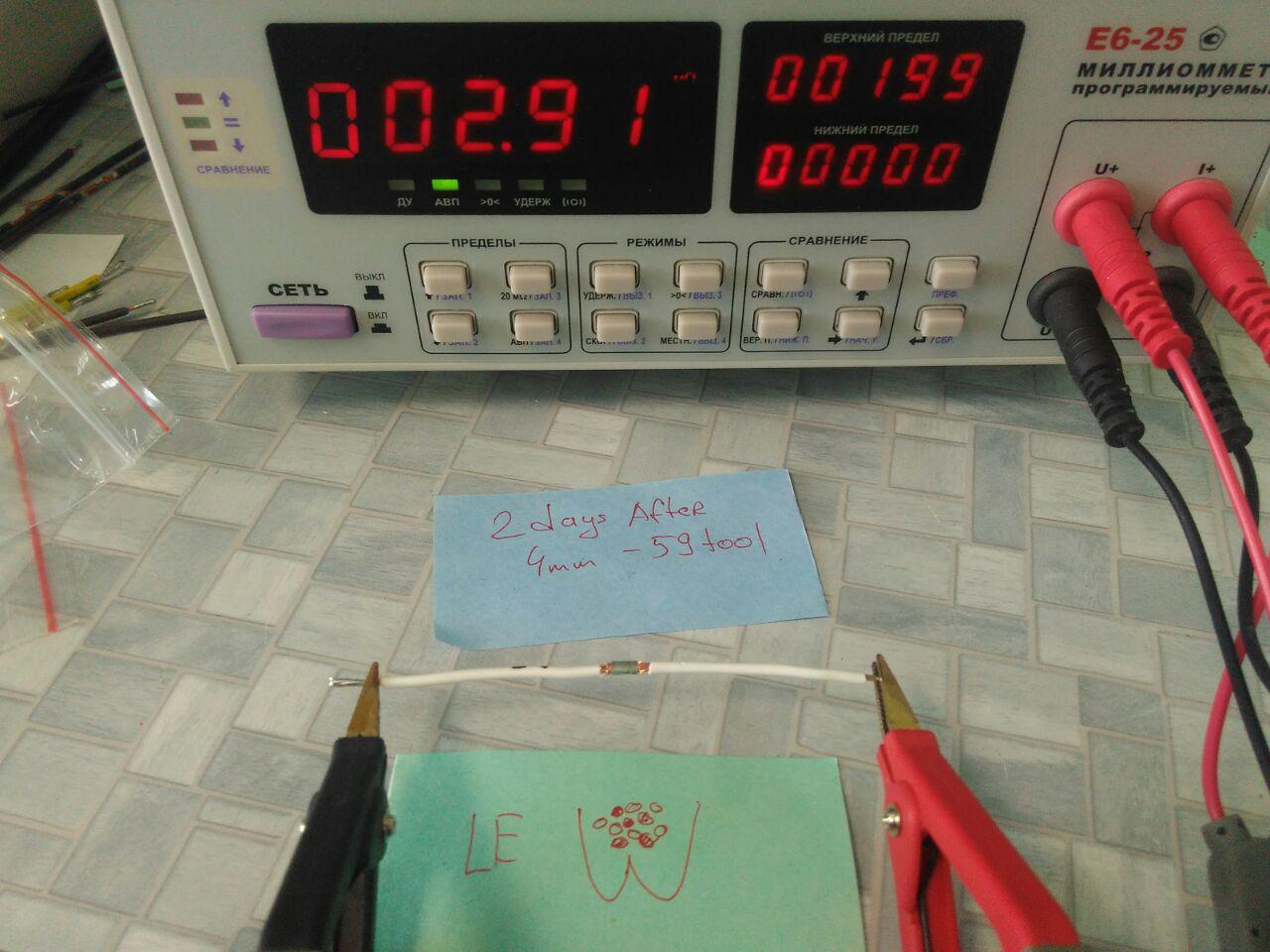

Niedriger elektrischer Widerstand

Die Entwicklung des Werkzeugsatzes, entsprechend den Komponenten, verhindert fehlende Einzellitzen, unkorrekte Positionierung, andere Defekte und garantiert somit einen stabilen, niedrigen elektrischen Widerstand.

Dimensions- und Vibrationsstabilität

Die beim Lötvorgang möglichen Schmelz- oder Entzündungseffekte treten beim Crimpen nicht auf; die Deformierungs- und Vibrationsstabilität werden sichergestellt.

Kompakt

Das Crimpverfahren ermöglicht platzsparende Verbindungen, wie zum Beispiel Kontakte in Herzschrittmachern mit dem Querschnitt 0,46 * 0,24 mm. Daher ist das Verfahren auch ideal für Sensoren, Lampen, Heizelemente usw.

Universell

Crimpverbindungen sind ideal für Leiterplatten, Leitungen, Spulen, Sensoren, Kunststoffstecker, Filamentfäden, deren Materialien (Faser, Teflon, Chrom, Stahl usw.) und deren unterschiedliche Größen.

Qualitätskontrolle

Im Unterschied zum Löten kann die Qualität des Crimpens mit integrierten Systemen (Crimpkraftüberwachung, Farbe und Position der Teile, Ausmusterung usw.) oder mit externen Laborgeräten (Schliffbilderstellung, Auszugskraft, Crimphöhe usw.) geprüft werden.

Bedienerfreundlichkeit

Dank der Automatisierung kann der Bediener bis zu 2000 Crimpverbindungen pro Stunde, sogar ohne Erfahrung an diesen Anlagen, anfertigen.

Wirtschaftlichkeit

Die Ersatzteile fürs Crimpen sind billiger, als die Ersatzteile fürs Löten und Schweißen. Sie werden seltener gewechselt: alle 300 000–3 000 000 Verbindern je nach Typ der Teile.

1. CRIMPBANDAUSWAHL

Wir definieren die Crimpband-Parameter gemäß dem Anwendungsbereich, dem Material, der Arbeitsumgebung und dem Temperaturbereich.

Was erhalten Sie?

Crimpband-Material (Messing, Messing mit Zinnbeschichtung, Chrom-Nickel, Chrom-Nickel mit Zinnbeschichtung, Edelstahl), Typ (Standard gerieft, M-Typ), Dicke (0,2–0,53 mm), Breite (1,5, 2, 3, 4, 6, 7 mm) und Höhe.

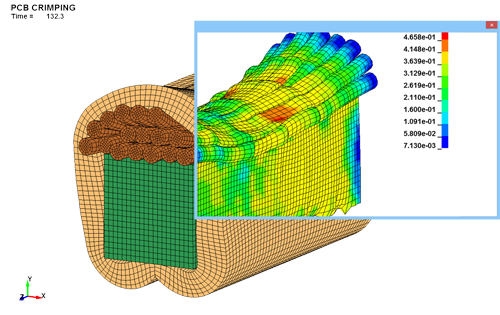

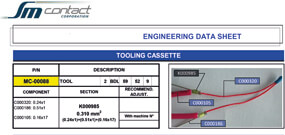

2. WERKZEUG-DEFINITION

Mit Hilfe unseres FEM- Programms und unserer Datenbank von früheren Verbindungen, erstellen wir ein Computermodell der Werkzeuge und simulieren deren Verformung und Spannungen beim Crimpen.

Was erhalten Sie?

Größen und Typ der Werkzeuge (Standard, CI-Typ oder speziell), Form des Druck- Stempels (Standard oder Trompetenform), Definition von Sonderwerkzeugen.

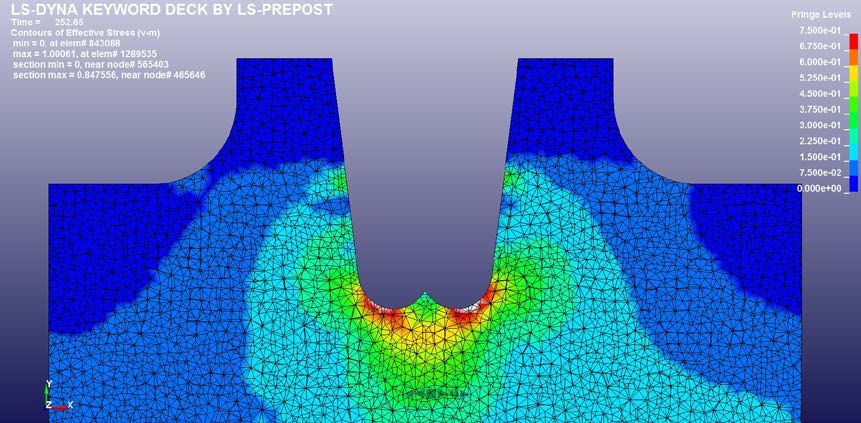

3. SIMULATION DER SPLICE-VERBINDUNG

Mit Hilfe unseres FEM-Programms erstellen wir ein Computermodell des definierten Typs und Materials der Teile, ihre Verformung und Spannungen beim Crimpen.

Was erhalten Sie?

Optimale Verbindungsparameter und Varianten und Verbesserungsvarianten laut den Fachnormen und Anforderungen des Auftraggebers (Kontaktgröße und optimale Positionierung der Teile, Kompressionsgrad, interner Stresslevel, Kontaktwiderstand und Kontaktoberfläche der Teile).

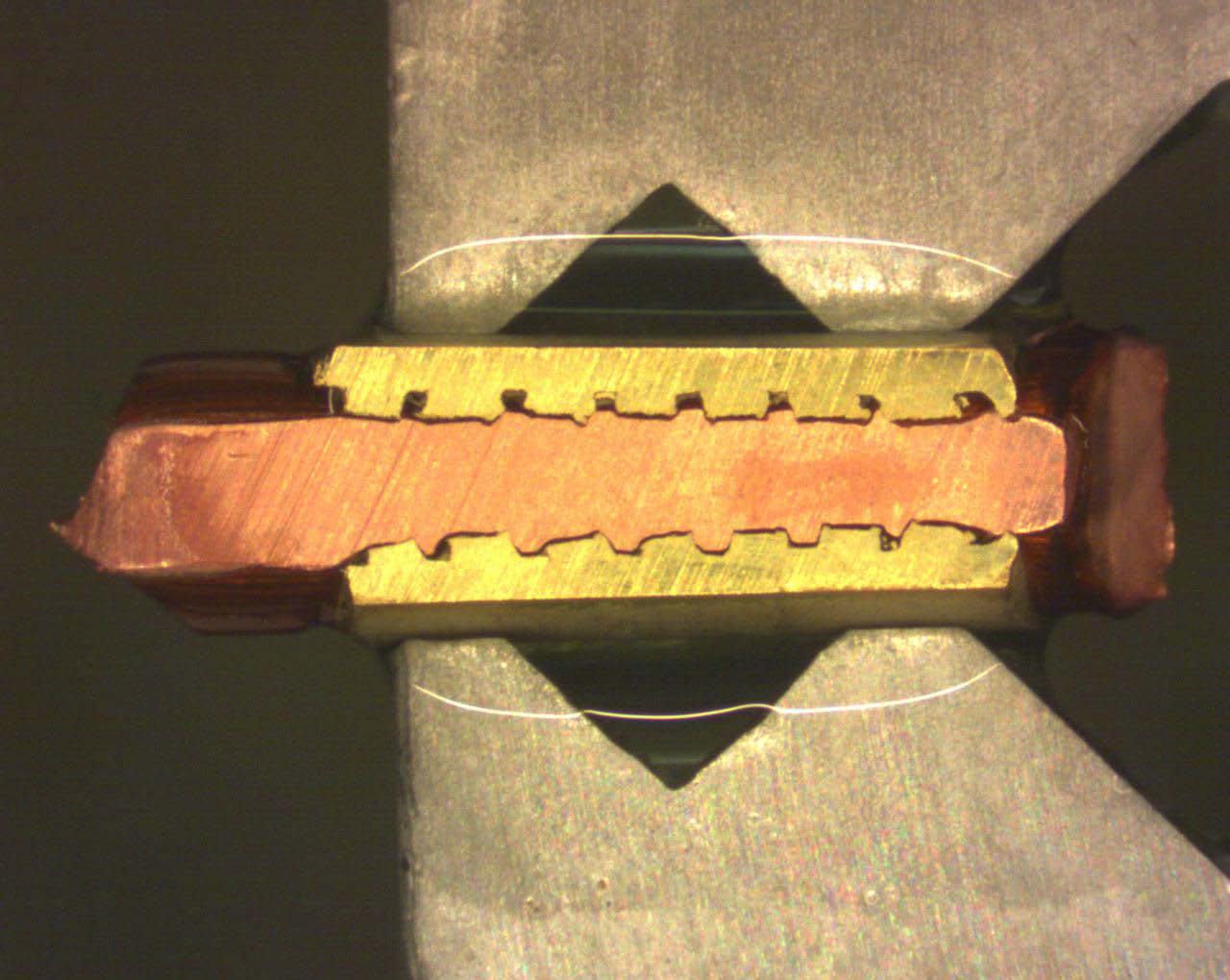

4. LABORPRÜFUNGEN

Wir fertigen die Muster an und prüfen Auszugskräfte, den elektrischen Widerstand, die galvanische Korrosion, die Wärmespannung und erstellen Schliffbilder.

Was erhalten Sie?

Bericht und Datenblätter mit genauen Verbindungsparametern entsprechend den Splice/Crimp – Normen, validiert für unterschiedliche Crimphöhen und Kompressionsniveaus entsprechend der Teile-Toleranzen (optimale Form des Verbindungsquerschnittes, Werkzeuganforderung, Abmessungen der Musterverbindung für Anlageneinstellung usw.).

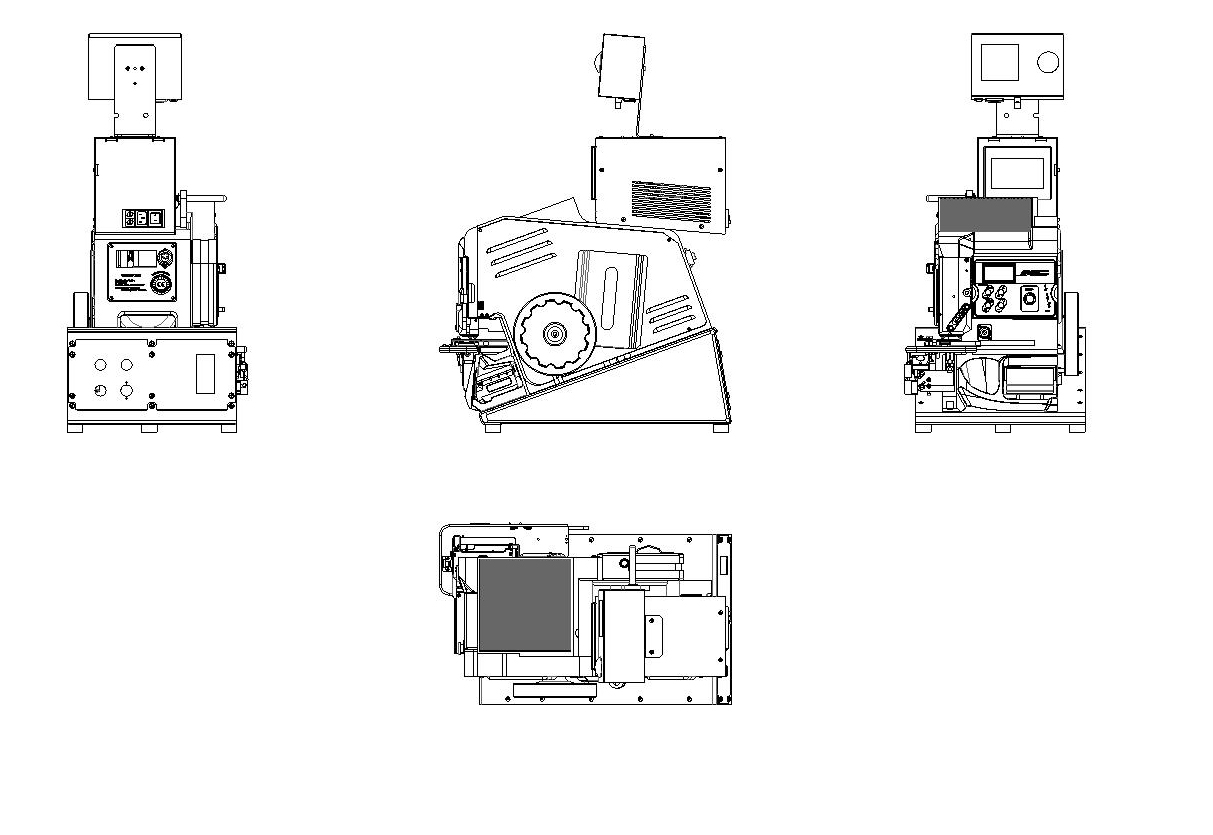

5. ANLAGENHERSTELLUNG

Unser Engineering ermittelt den Automatisierungsgrad, die Geschwindigkeit, die Sonderoptionen und die Komponenten für eine Qualitätskontrolle.

Was erhalten Sie?

Anlagen für die Erstellung von Crimpverbindungen, angepasst an das Produkt und die Forderungen des Auftraggebers an die Qualität, Automatisierung, Beschaffungswert und an das Produktionsvolumen.

6. „SCHLÜSSELFERTIGE“ QUALITÄTSKONTROLLE

– Spezifikation mit Musterabmessungen der Verbindung und deren Toleranzen.

– Software VISO 6.0 für das Schliffbildlabor

– Jährliche Überprüfung der Verbindung

Was erhalten Sie?

Automatisierte Crimp-Qualitätskontrolle und zeitnahe Hilfe von SM Contact Engineering.

Gerne führen wir unsere Splice-Anlagen und deren Optionen vor! Jede Anlage kann den Komponenten, deren Arbeitsumgebung, Automatisierungsniveau und Produktionsvolumen angepasst werden.