2023

Insertion de picots dans des connecteurs automobiles déjà assemblés

L’assemblage de capteurs dans les boîtiers utilisés dans l’électronique embarquée des véhicules peut devenir un défi en raison de l’espace disponible. Les options sur le marché étant limitées par les connecteurs commerciaux correspondant, cela oblige à recourir à des processus et des ressources d’assemblage supplémentaires.

SM Contact a mis au point une technologie qui permet d’insérer le picot à travers le plastique et la carte électronique en même temps. Cette technologie permet de créer un ensemble robuste boîtier-connecteur à l’aide d‘un picot, en s’appuyant sur une technologie d’insertion à grande vitesse. Cela est rendu possible grâce à la technologie press-fit certifiée, un processus de connectivité fiable qui ne nécessite qu’une déformation mécanique de la borne de la broche pendant l’insertion du circuit imprimé à travers le trou, ce qui facilite et simplifie considérablement le processus.

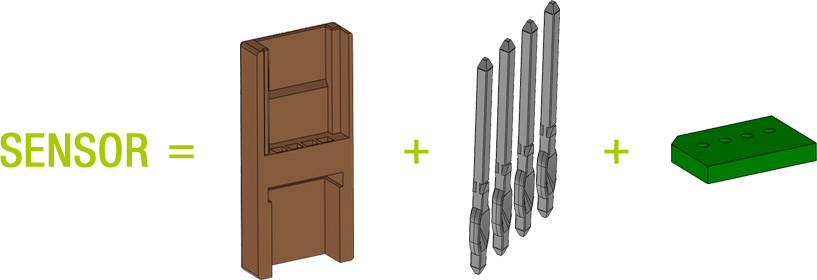

Voici un exemple typique :

Option 1 : methode standard d’assemblage

Étape 1. Les picots sont pressés et installés dans le boîtier en plastique – à l’aide d’un équipement d’insertion.

Étape 2. Le circuit imprimé est placé sur les broches qui n’endommagent pas le press-fit – un équipement de press-fit pour le circuit imprimé est nécessaire.

Étape 3. La forme finale du boîtier est obtenue par surmoulage ou par la pose d’un couvercle.

Il faut donc deux types d’équipement différents pour réaliser la connexion entre le boîtier de la broche et le circuit imprimé.

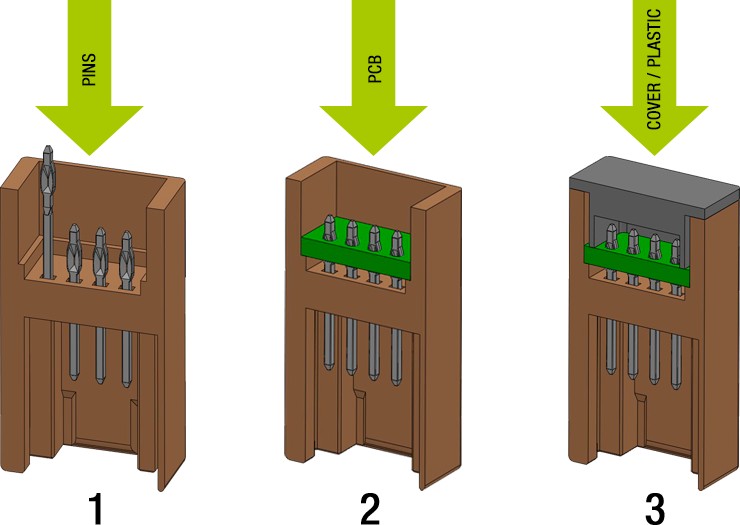

Option 2 – insertion simultanée du picot à travers le plastique et l’électronique

Lorsque la forme d’un boîtier est « fermée » à la base, de sorte que la carte de circuits imprimés ne peut pas être montée, comme dans l’option 1, la connexion picot – boîtier – circuit imprimé peut être réalisé avec un équipement et un processus unique.

Étape 1. Le circuit imprimé est placé dans le boîtier.

Étape 2. Les broches sont insérées à l’aide d’un équipement d’insertion à travers le plastique et le circuit imprimé sans endommager le press-fit. Nous obtenons à la fois un contact électrique avec la carte et un contact mécanique pour le capteur à travers le plastique.

Cette technologie d’insertion simultanée de broches à travers le plastique et l’électronique permet d’éviter le surmoulage, la soudure et la division des pièces. Le résultat est un connecteur qui répond aux normes automobiles.

Les options 1 et 2 peuvent être réalisées avec des machines Pininsert SM Contact.

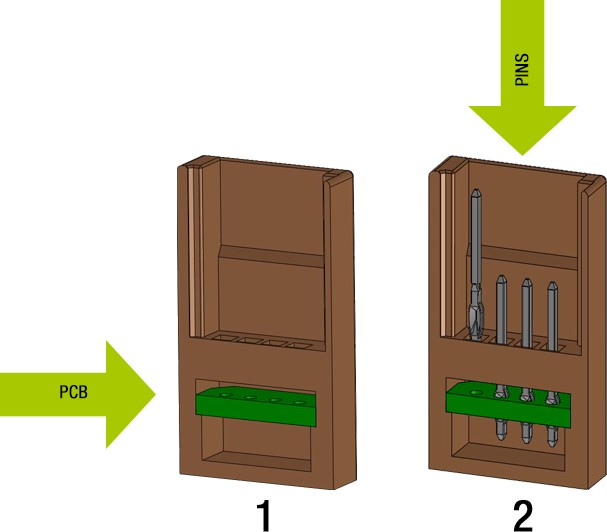

Processus facile à mettre en œuvre

Dans les deux variantes d’assemblage, il peut y avoir un problème lorsque l’espace de travail dans le boîtier est profond et confiné au moment de la sélection du connecteur commercial correspondant. La technologie d’insertion de SM Contact intègre un gabarit personnalisé et des mâchoires coniques spéciales pour la machine Pininsert, ce qui permet de résoudre efficacement les problèmes d’espace.

Le circuit imprimé est tout d’abord placé manuellement ou automatiquement dans le boîtier.

L’insertion est ensuite réalisée en une seule étape par la Pininsert 2100 ou toute autre machine Pininsert. Les picots sont insérés un par un (< 0,5 sec / goupille).

|

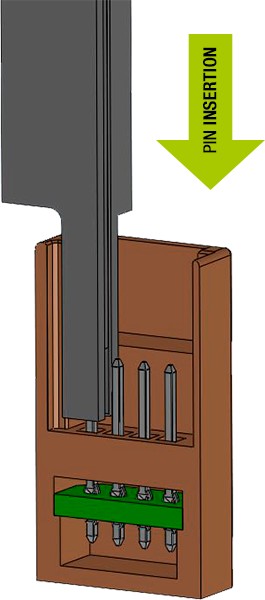

| Mâchoires personnalisées insérant des broches dans le circuit imprimé à travers la pièce en plastique |

Géométrie optimale de l’axe

Les picots utilisés ont une géométrie combinée de type « press-fit » et « harpon ». L’insertion permet de fixer la broche dans le circuit imprimé et la forme de harpon assure le maintien dans le boîtier. La qualité est contrôlée par le contrôle de la force d’insertion et de la hauteur.

Les capteurs automobiles de nouvelle génération sont demandés dans les véhicules électriques et les circuits alimentés par batterie : moteurs électriques, convertisseurs EV, systèmes de gestion de la batterie. Ils sont compacts et consomment peu d’énergie, ce qui leur confère une grande fiabilité dans des conditions de vibrations importantes et de températures extrêmes.

Alignement des machines Pininsert

Si vous fabriquez des connecteurs ou des capteurs pour l’e-mobilité ou recherchez des solutions pour les circuits alimentés par batterie, contactez notre équipe de projet : +34 919490803, smcontact@smcontact.eu