2023

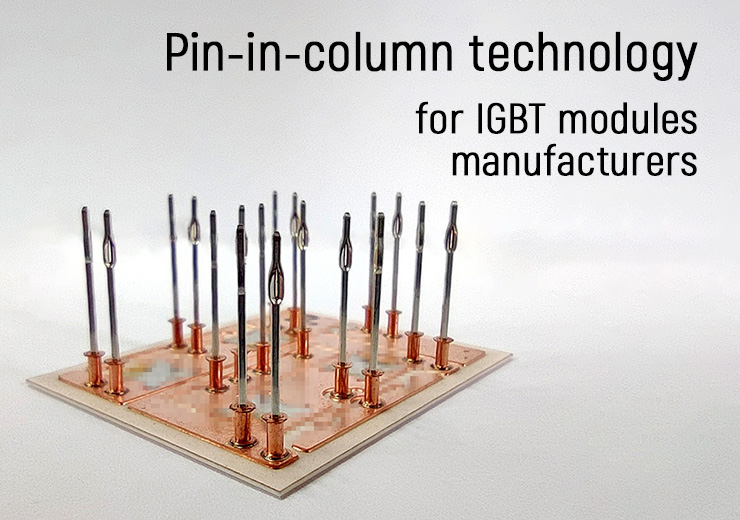

Technologie « picot en colonne » pour l’assemblage des modules IGBT

SM Contact propose une solution « picot en colonne » pour l’assemblage des modules IGBT. Avec la machine Pininsert 3200 et les picots press-fit, il est possible de créer des connexions fiables et contrôlées sur les circuits imprimés sans soudure ni perçage de trous.

L’IGBT est en train de devenir le dispositif privilégié pour les applications à haute puissance, grâce à ses performances en matière de commutation, de température, de poids et de coût. Les modules IGBT sont utilisés dans les contrôleurs de moteurs principaux des véhicules électriques et hybrides, les moteurs industriels, les trains, ainsi que dans les appareils électroménagers tels que les climatiseurs et les réfrigérateurs, les plaques de cuisson à induction, etc.

Méthode d’assemblage d’un module IGBT conventionnel

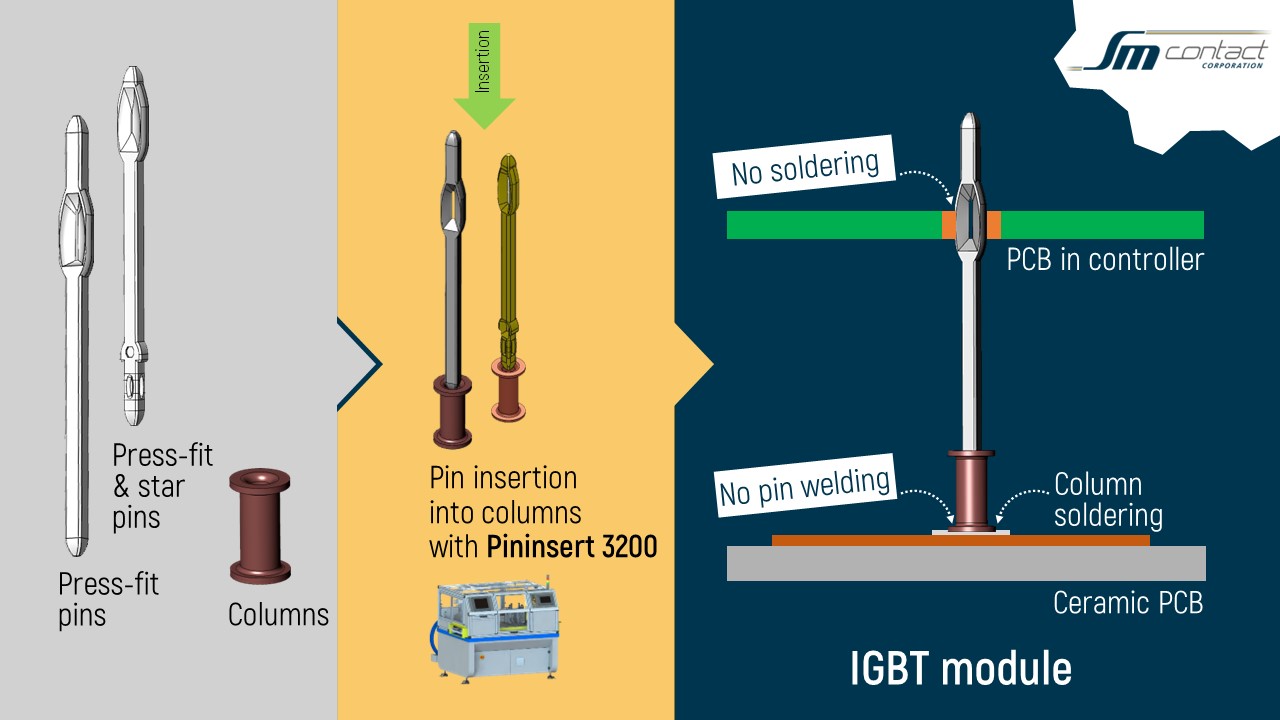

Les fabricants de modules IGBT s’inquiètent de la manière dont ces semi-conducteurs de puissance seront fixés au produit. En général, les picots sont soudés. L’inconvénient de cette technologie est la surchauffe : une température élevée peut endommager le circuit imprimé du module IGBT, qui est généralement en céramique.

Technologies alternatives

Une technologie alternative consiste à souder des colonnes, également appelées bornes à manchon ou tubulaires, sur la piste de cuivre du circuit imprimé lors de l’assemblage du module IGBT. Une machine pick-and-place standard peut être utilisée pour cette opération. Les picots sont ensuite insérés dans ces supports à l’aide d’une machine d’insertion de picots telle que Pininsert 3200 proposée par SM Contact. Les colonnes reposent sur la carte et fonctionnent comme des trous « alternatifs » dans la méthode de montage par trous traversants. Si des picots press-fit sont utilisés, il suffit de presser ce module IGBT dans le circuit imprimé ou le contrôleur correspondant pour assurer une connexion fiable.

Avantages de l’assemblage de modules IGBT à l’aide de la technologie de « picot en colonne » :

- Élimination de la soudure des picots et, par conséquent, du risque d’endommagement à haute température du circuit imprimé lors de l’assemblage du module IGBT.

- Il est également possible d’utiliser cette technologie pour les circuits imprimés qui ne peuvent pas être percés.

- Les colonnes peuvent être montées à l’aide d’une machine pick-and-place standard, dont les fabricants de circuits imprimés disposent généralement.

- Contrôle du processus. Lorsque le module IGBT est pressé dans le circuit imprimé de commande correspondant, la force d’insertion et la qualité sont contrôlées.

- Réduction des coûts grâce aux picots press-fit : le brasage n’est pas nécessaire lors du montage de l’IGBT dans le produit final. La compression dans la zone de déformation (« œil de l’aiguille ») lorsqu’un picot est inséré dans un trou de plus petit diamètre du circuit imprimé garantit une connexion solide.

Durée : 0:16

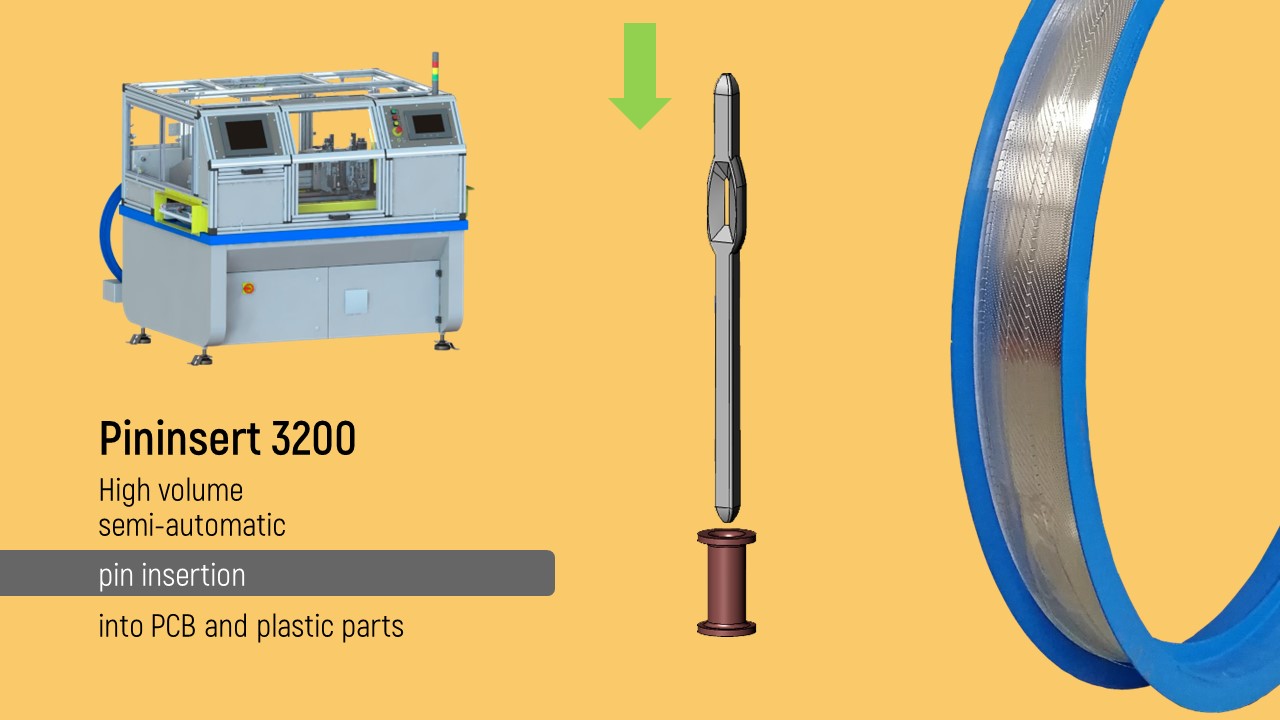

Picots en colonnes et machine automatique d’insertion de picots

L’insertion de picots dans les colonnes lors de l’assemblage des modules IGBT peut être réalisée avec la machine semi-automatique Pininsert 3200 de SM Contact. Nous proposons également les picots les mieux adaptés à cette technologie : des picots press-fit et des picots combinés press-fit & étoile fournis bout à bout en bobines continues. Les picots press-fit 0,60×0,60 mm sont qualifiés conformément à la norme IEC 60352-5 et répondent aux normes automobiles.

Caractéristiques du Pininsert 3200

Si vous fabriquez des modules IGBT pour l’e-mobilité et d’autres applications IGBT ou si vous recherchez des solutions pour des circuits alimentés par batterie, contactez notre équipe de projet : +34 919490803, smcontact@smcontact.eu