2023

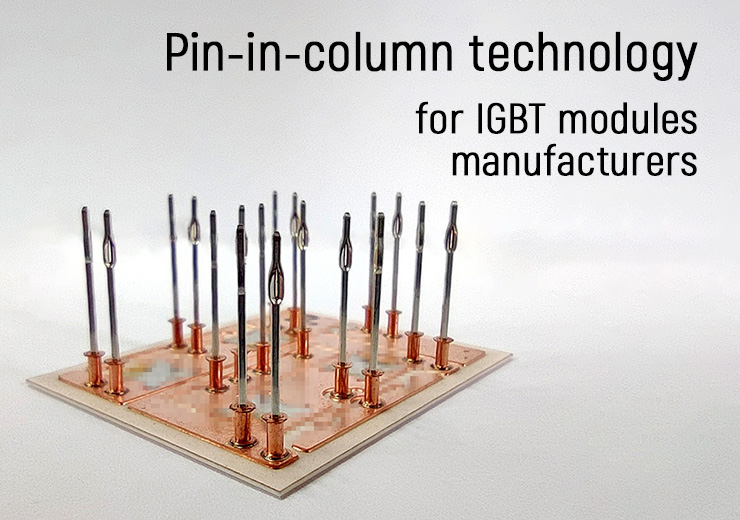

Pin-in-Column-Technologie für die Montage von IGBT-Modulen

SM Contact realisiert die Pin-in-Column-Lösung für die Montage von IGBT-Modulen. Mit der Pininsert 3200 Maschine und Einpressstiften ist es möglich, zuverlässige, gut kontrollierte Verbindungen auf Leiterplatten ohne Schweißen und Bohren herzustellen.

Ein IGBT wird immer mehr zum bevorzugten Bauelement für Anwendungen mit hoher Leistung, da er seine Schalt-, Temperatur-, Gewichts- und Kostenleistung verbessert. IGBT-Module werden in Kfz-Hauptmotorsteuerungen in HEVs und EVs, Industriemotoren, Zügen sowie in Haushaltsgeräten wie Klimaanlagen und Kühlschränken, Induktionskochfeldern usw. eingesetzt.

Konventionelle IGBT-Modul-Montagemethode

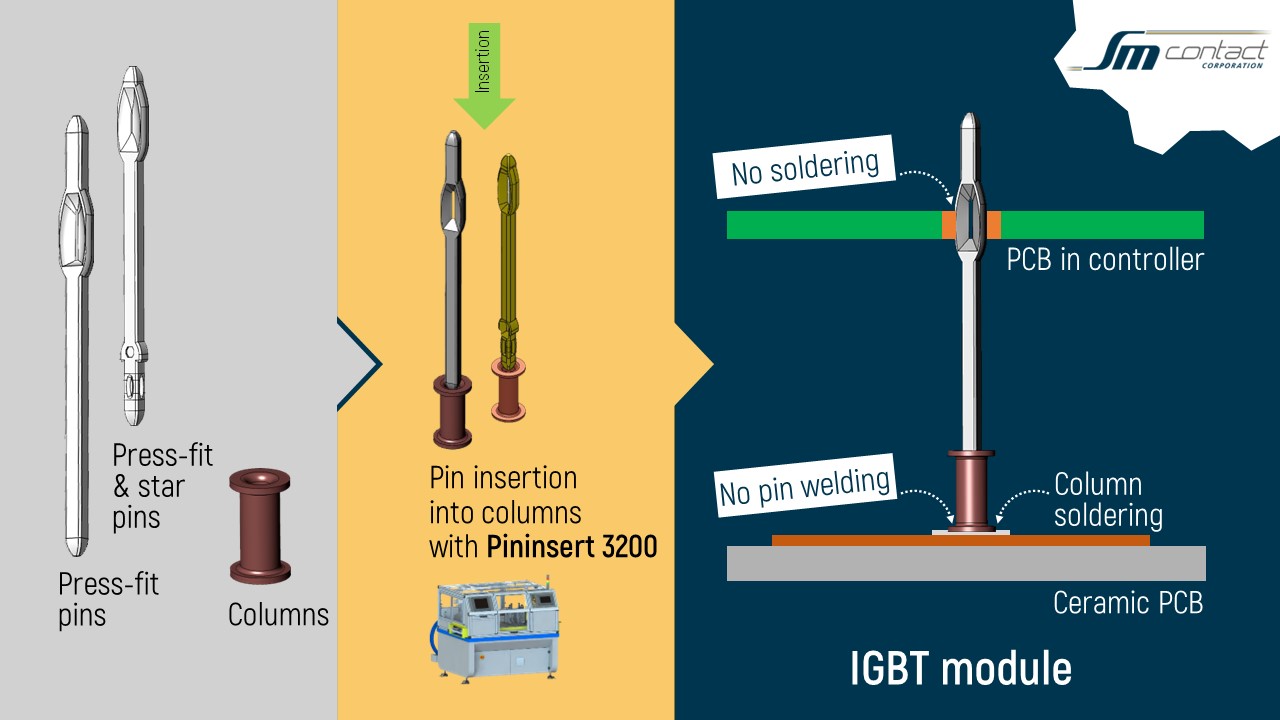

Für die Hersteller von IGBT-Modulen stellt sich die Frage, wie diese Leistungshalbleiter weiter mit dem Produkt verbunden werden. In der Regel werden die Stifte zu diesem Zweck verschweißt. Der Nachteil dieser Technik ist die Überhitzung: hohe Temperaturen können die Leiterplatte des IGBT-Moduls, die in der Regel aus Keramik besteht, beschädigen.

Alternative Technologien

Eine alternative Technologie ist das Löten von Säulen, auch Hülsen- oder Röhrenklemmen genannt, an die Kupferpads auf der Leiterplatte während der Montage des IGBT-Moduls. Für diesen Vorgang kann eine Standard-Bestückungsmaschine verwendet werden. Die Kontaktpins werden dann mit einer Maschine für Kontaktpins (Steckstifte), wie z.B. Pininsert 3200 von SM Contact, in diese Halterungen eingesetzt. Die Säulen stehen auf der Platine und funktionieren wie eine „alternative“ Bohrung bei der Durchsteckmontage. Bei der Verwendung von Einpressstiften genügt es, dieses IGBT-Modul in die zugehörige Leiterplatte oder das Steuergerät einzupressen, um eine zuverlässige Verbindung herzustellen.

Vorteile der Montage von IGBT-Modulen mit der Pin-in-Columns-Technologie:

- Eliminierung des Pin-Schweißens und damit des Risikos einer Beschädigung der Leiterplatte durch hohe Temperaturen beim Zusammenbau des IGBT-Moduls.

- Es ist möglich, diese Technologie für Leiterplatten zu verwenden, die nicht gebohrt werden können.

- Die Säulen können mit einer Standard-Bestückungsmaschine montiert werden, welche die Leiterplattenhersteller in der Regel im Einsatz haben.

- Kontrolle über den Prozess. Beim Einpressen des IGBT-Moduls in die zugehörige Leiterplatte wird die Einsetzkraft und die Qualität kontrolliert.

- Kosteneinsparungen mit Einpressstiften: Löten ist bei der Montage von IGBTs im Endprodukt nicht erforderlich. Die Kompression in der Verformungszone („nadelförmiges Auge“), gewährleistet eine solide Verbindung, nachdem ein Stift in ein Loch mit kleinerem Durchmesser in der Leiterplatte eingeführt wurde.

Dauer: 0:16

Säulenförmige Kontaktpin-Pressen und automatische Maschine für Kontaktpin-Pressen

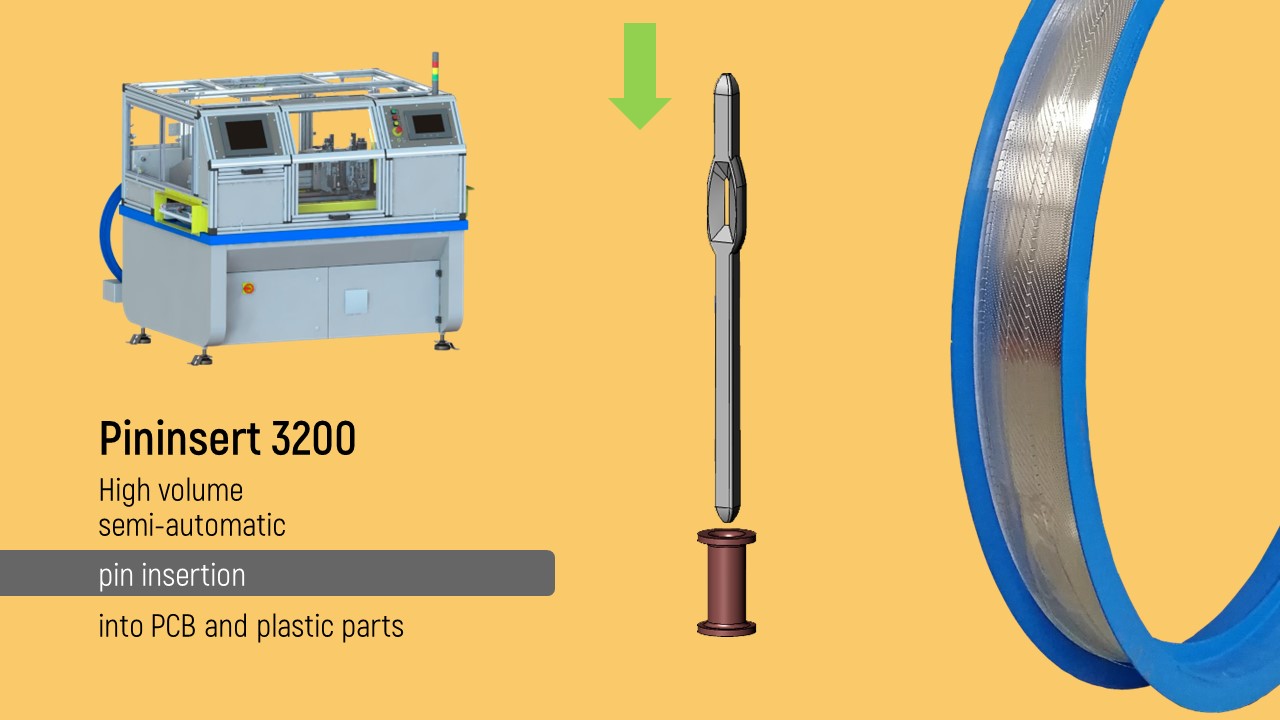

Das Einpressen von Stiften in Säulen während der Montage von IGBT-Modulen kann mit der halbautomatischen Inline-Maschine Pininsert 3200 von SM Contact in großen Stückzahlen erfolgen. Wir bieten auch Stifte an, die für diese Technologie am besten geeignet sind: Einpressstifte und kombinierte Einpress- und Sternstifte, die End-to-End auf Endlosrollen geliefert werden. Einpressstifte 0,60×0,60 mm sind nach IEC 60352-5 qualifiziert und entsprechen den Automobilnormen.

Technische Merkmale von Pininsert 3200

Wenn Sie IGBT-Module für die E-Mobilität und andere IGBT-Anwendungen herstellen oder Lösungen für batteriebetriebene Schaltungen suchen, wenden Sie sich bitte mit Anfragen an unser Projektteam: +34 919490803, smcontact@smcontact.eu